Мы в «Октогласс» производим электрохромную тонировку для автомобилей. Несмотря на то, что электрохромизм как явление знаком человечеству еще с 16-го века, популярными изделия с электрохромными компонентами так и не стали. Причина — недоверие к технологии, люди сомневаются в надёжности таких изделий. Поэтому перед выводом продукта на рынок перед нашей командой встал вопрос: а как проводить тестирования разработок и убедиться, что через месяц, квартал, год или позже наш клиент не вернется к нам с рекламацией на наш продукт?

Тестирование продукта на стабильность при долгой эксплуатации — задача нетривиальная. Для ее решения применяются две стратегии. Первая — тестирование на клиенте. После минимальной проверки изделия и технологии, начинается выпуск и распространение продукции. Собирается обратная связь для устранения дефектов, продукт постепенно улучшается, допиливается, становится стабильнее. Преимущества - низкие затраты на процесс отладки и захват определенной доли рынка. К недостаткам же можно отнести потерю лояльности потребителей и потерю деловой репутации в случае обманутых ожиданий клиентов, например, в случае массового брака в продукции и игнорировании компанией своих гарантийных обязательств. Способ хорошо работает в мире информационных технологий, но имеет ограниченное применение на рынках реальных товаров. Ведь мало кто из клиентов хочет участвовать в тестировании дорогостоящих продуктов, да еще и за свой счет. Так можно довольно легко уничтожить молодой, развивающийся рынок сбыта.

Альтернативный подход заключается в полноценном тестировании продукции внутри компании-производителя. При таком подходе применяются многочисленные и разнообразные тесты, в том числе и испытания продукции в плане длительности эксплуатации, так называемые тесты на старение. В этом случае затраты компании на доводку продукта увеличиваются, она может отставать от конкурентов в наработке клиентской базы, терять время и ресурсы в глазах инвесторов, но при этом не потерять доверие клиентов. Кроме задержки и высоких затрат, невозможно предвосхитить все варианты использования продукта. Клиент изобретателен, и его условия применения изделия могут кардинально отличаться от представлений разработчиков.

Мы в «Октогласс» пришли к решению, что именно второй путь является нашим осознанным выбором. Он связан с фанатичной увлеченностью той работой, которой мы заняты, и идеализацией наших разработок, на которые потрачены годы. Мы отказались от идеи использования наших клиентов в качестве подопытных свинок, а решили предложить им полноценный и долговременно работающий продукт, пусть и не сразу по получению первых результатов, первых изделий.

Для тестирования электрохромных решений органами по стандартизации уже разработаны тесты по ускоренному старению. Речь идет об американском стандарте ANSI E2141 и его европейских и российских кальках в виде стандартов ISO и таких ГОСТ, как 32611, 56758, 56733. В рамках этих стандартов применяются специализированные установки, обеспечивающие высокую влажность, повышенную температуру и достаточный уровень светового излучения, максимально приближенного к солнечному свету.

Электрохромное стекло помещается в установку, где и происходит его циклическое окрашивание и обесцвечивание. Упор в таких тестах делается именно на циклическое переключение. Тест вполне адекватный, но создан он для так называемых эстафетных электрохромных устройств. Наиболее ярким представителем подобных изделий является электрохромное устройство, как гибридное, так и полностью твердотельное, на основе тонких пленок. В основе таких устройств лежат стеки тонких пленок, наносимых, как правило, вакуумно-магнетронным способом (в международной литературе такой способ нанесения обозначается как Physical Vapor Deposition или сокращенно PVD) и имеющих толщины в десятки и сотни нанометров.

В гибридных устройствах две подложки, анодная и катодные, с нанесенными тонкими пленками, соламинируются друг с другом посредством полимерного электролита, а в полностью твердотельном устройстве, как правило, все слои наносятся на одну подложку, включая и разделяющий электролитический слой. Взаимодействие электрохромных слоев, а окрашивание или обесцвечивание электрохромного компонента происходит при его электрохимическом окислении или восстановлении, осуществляется посредством трансфера электронов по слоям тонких пленок. В подобном взаимодействии физического перемещения молекул или атомов между электрохромными слоями не происходит.

Гибридные тонкопленочные устройства «Октогласс» тестируются в соответствии с требованиями стандартов. Они циклуются на протяжении длительного времени. По стандартам электрохромное устройство, совершившее 50 000 полных циклов окрашивания и обесцвечивания, считается прошедшим тест, и в реальной эксплуатации такие устройства будут работать порядка 50 лет. Ну что же. Наши гибридные электрохромные устройства выдерживают 70 000 циклов, а вот дальше мы уже не тестируем, так как даже 70 тысяч циклов занимают несколько месяцев непрерывного тестирования — электрохромные устройства довольно медлительны сами по себе.

Но в копилке технологий «Октогласс» имеется еще и диффузное электрохромное решение, тестирование которого имеет куда больший приоритет в виду наличия существенно более сложной химической структуры и присутствия полноценного выпуска продукции на его основе. Тем более, что именно на диффузной системе выпускается автомобильное электрохромное стекло, наш основной продукт. А предлагаемый стандартизаторами способ тестирования не позволяет выявить слабые стороны диффузного варианта.

Почему? А потому, что в диффузной системе электрохромизм работает несколько иначе. В такой системе электрохромные компоненты растворены в электролите и физически перемещаются к анодной и катодной сторонам устройства при подаче напряжения. И если циклование позволяет надежно проверить качество тонких пленок, то в диффузной системе никаких тонких пленок нет и портиться там нечему. Так чего же боится диффузное электрохромное устройство? На что тестировать-то?

Как правило, диффузные электрохромные устройства, в том числе и решения «Октогласс», наиболее восприимчивы к разрушительному воздействию ультрафиолетового излучения, длительному воздействию электрического тока, температурным воздействиям как со стороны низкой, так и высоких температур. Попробуем разобраться во всем этом многообразии опасностей детальнее.

Ультрафиолет принципиально опасен для любого типа умного стекла вне зависимости от его конструкции. Энергии фотона ультрафиолетового спектра достаточно для разрушения не только органических молекул, но и неорганических структур. Хорошо, что силикатное стекло, применяемое для изготовления электрохромного стекла, не пропускает наиболее ядреные спектры в виде UV-C и UV-B. Но и UV-A при длительной эксплуатации способен навредить устройству, бомбардируя и накачивая структуры энергетичными фотонами. Значит, необходимо проверять не просто светостабильность, а стабильность под действием ультрафиолетового излучения. Причем в окрашенном состоянии электрохромное устройство поглощает больше ультрафиолетовых фотонов, чем в прозрачном. Что, собственно, и не удивительно, ведь при тонировании электрохромного стекла происходит наиболее равномерное поглощение спектра видимого света для достижения максимально нейтральной цветовой окраски результирующей тонировки, попутно частично захватывается и диапазон UV-A.

Другой фактор — долгое нахождение под напряжением означает, что устройство находится в окрашенном состоянии. Электрохимия в диффузном устройстве довольно сложна, я не буду пугать читателя многочисленными фамилиями химиков прошлого и настоящего, чьими именами были названы процессы, происходящие в электрохромном устройстве, но реакция там идет постоянно. А как и в любой системе с непрерывным процессом, с течением времени накапливаются ошибки, в терминах электрохромного устройства увеличивается количество неверных химических связей и нарастает степень деградации. Именно по этой причине такие устройства необходимо релаксировать, читай обесцвечивать, после некоторого периода непрерывного использования. Важно не превысить деградационный потенциал конкретного устройства, иначе полноценного восстановления не произойдет. Что касается температурных воздействий, то полимерный электролит по сути является губкой, пропитанной жидкостью. А от воздействия температуры жидкость изменяется в размерах. Увеличивается в объеме при высокой температуре и сжимается при низкой. Что может приводить, во-первых, к повреждению самого устройства, электрохромного стекла, а во-вторых, к разрывам полимерной матрицы, когда гибкость стекла уже не позволяет компенсировать изменение объема электролита.

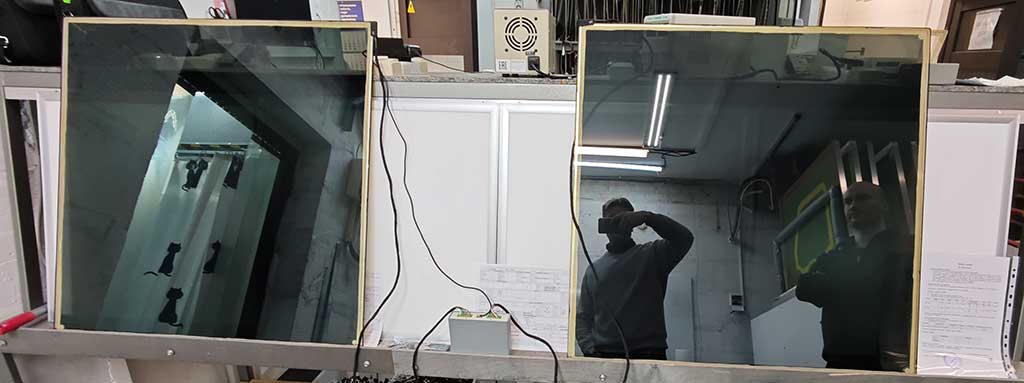

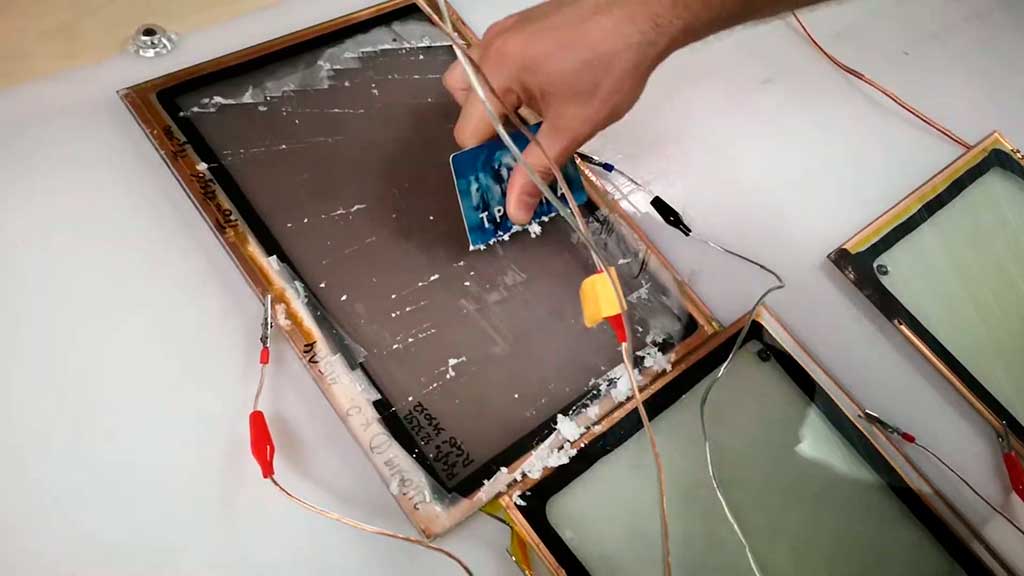

Соединить все критические факторы воздействия на диффузное электрохромное устройство в едином тесте — задача довольно интересная и одновременно трудно выполнимая. Поэтому мы в «Октогласс» пошли иным путем. Мы разработали тесты, позволяющие не тратить годы на тестирование своих устройств, но получать достоверные сведения о надежности наших разработок. Основной тест касается воздействия ультрафиолетового излучения. Наши сотрудники разработали универсальный тест для диффузных электрохромных устройств, позволяющий оценить эксплуатационную долговечность устройства в реальных условиях. Мы посчитали дозы ультрафиолетового излучения, которые получает электрохромное стекло в процессе эксплуатации в самых неблагоприятных условиях. В реальной эксплуатации стекло на автомобиле получает свою дозу УФ-облучения в зависимости от: времени года; высоты солнца над горизонтом, при остром угле падения УФ-лучей на стекло мощность излучения снижается; облачности; наличия деревьев, зданий и сооружений; ориентации автомобиля на улице по отношению к светилу и многих прочих факторов. Иными словами, УФ-излучения стекло в автомобиле получает куда меньше, чем, например, стекло, установленное на южной стороне на 30-м этаже здания в северном полушарии. Но даже и в этом случае совокупная доза меньше, чем применяется в нашем тесте. Итак, стекло окрашивается и помещается в установку с мощным УФ-излучением. Выдерживается на протяжении паспортного времени в окрашенном состоянии, затем релаксирует, и процедура повторяется. Таким образом, период в полтора десятка лет эксплуатации нарабатывается всего за несколько недель. И более того, тестируется не только стойкость устройства к ультрафиолету, но и одновременно стойкость к длительному нахождению в окрашенном состоянии.

А вот с температурными режимами все несколько сложнее. С бытовой точки зрения, чем выше температура, тем лучше. Некоторые клиенты требуют, чтобы автомобильное электрохромное стекло выдерживало температуру в 90 градусов по Цельсию и никак не ниже. Дескать, в жарких регионах оно так нагревается. Нет, не нагревается. Контроллеры семейства КДС-2 не позволят стеклу нагреться свыше температуры в 65 градусов, что есть верхняя граница рабочей температуры нашего базового электрохромного стекла. Стекло просто растонируется и перестанет нагреваться еще до достижения этой температуры. Апологетам нагрева салона автомобиля свыше 60 градусов следует помнить, что человек получает ожоги, начиная с температуры в 45 градусов в течение 1 минуты, а 60 градусов уже критично и при кратком касании металла или стекла.

Салон современного автомобиля полон пластика. Пластик при нагреве до 60 градусов начинает размягчаться, а при более высокой температуре начинает течь. Современные ламинированные стекла сами по себе не способны работать при подобных температурах эксплуатации. Ламинация размягчается, и постепенно происходит деламинация стекла. В жарких регионах, например, в Арабских Эмиратах, можно найти автомобили с расплавленным салоном. Владельцы грубо нарушили правила эксплуатации и оставили автомобиль в жарком климате под прямыми лучами солнца. Но при нормальной ежедневной эксплуатации такого не происходит. В работающем автомобиле с исправной системой кондиционирования даже жарким летом температура затонированного стекла, не только электрохромного, имеет температуру порядка 30-35 градусов Цельсия. Аналогично и в архитектурном применении. Стекло не нагревается свыше критических температур, так как его охлаждает кондиционированный воздух помещения. Да и само электрохромное стекло изготавливается из таких материалов, что отражает существенную часть инфракрасного излучения, что снижает градус нагрева внутри салона или помещения.

С низкой температурой никак не легче. Многие клиенты, особенно в России, больше беспокоятся не о высоких температурах, а как раз о низких. Будет ли работать электрохромное стекло при температуре в минус 40? А ведь у нас бывает и холоднее. Ответ — будет, только вот будет ли желание у потребителя в –40 включать электрохромное стекло вообще? Опытные водители подобного вопроса вовсе не задают. В –40 основной задачей будет вообще завести машину, а если она заведется, то аккуратно проехать несколько километров в медленном темпе, дабы не порвать трансмиссию застывшим маслом и не растрескать потерявшую эластичность резину. Да и на замерзшем стекле активно скапливается иней, тут уж не до тонировки, отскоблить бы амбразуру, хоть дорогу видеть. Недаром в суровых условиях Сибири или Крайнего севера местные жители либо хранят машину в теплом гараже, либо не выключают ее на зиму. Иначе прогреть, да и вообще завести автомобиль может просто не получиться. С другой стороны, при работающем отопителе в автомобиле при несильном минусе температура стекла вообще выше нуля. А применение энергоэффективных покрытий в структуре электрохромного стекла позволяет меньше терять тепла из-за трансфера ИК-излучения. Для большинства своих изделий мы нормируем температуру эксплуатации до –30 градусов, что соответствует эксплуатации изделий на средствах транспорта даже в суровых климатических условиях. Обратите внимание, это температура не забортного воздуха, а именно самого стекла.

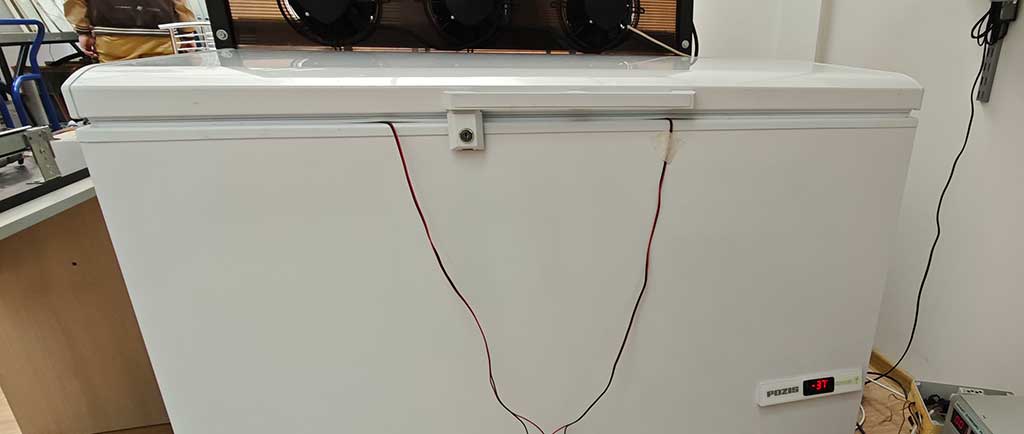

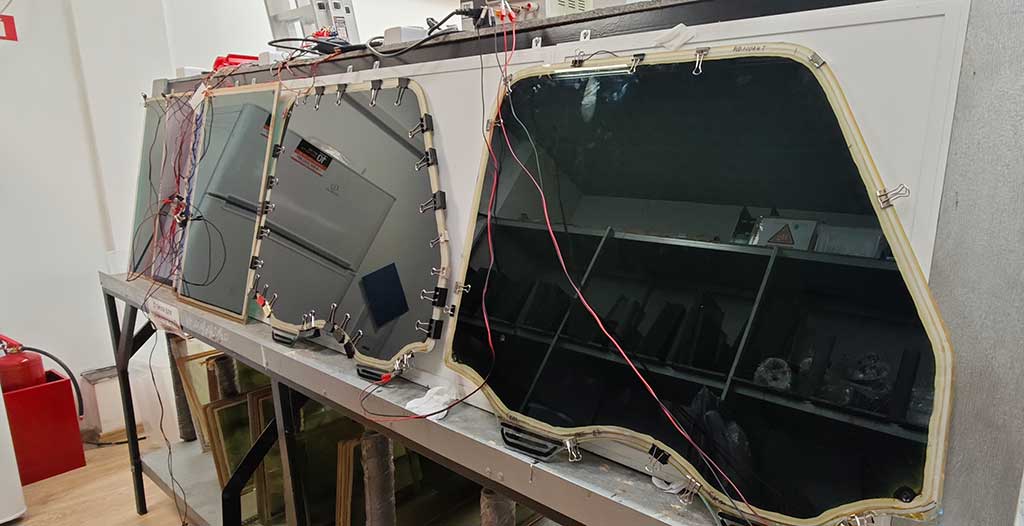

Но прежде, чем устанавливать температурные границы, необходимо убедиться, что стекло в них действительно работает и не портится при хранении. Для этих целей у нас разработаны тесты для всех наших диффузных устройств. Первый тест — циклование устройства при повышенной температуре. Причем циклование отличается от условий, прописанных для тонкопленочных эстафетных устройств. Стекло помещается в термошкаф и циклуется со средним временем нахождения в окрашенном состоянии и последующей релаксацией. Для холодного теста применяется морозильный ларь. С холодным тестом используется не только циклование, но и проверяется деградация электрохромного устройства при самой низкой температуре хранения. Такие тесты мы используем при релизах наших электрохромных диффузионных устройств и длятся они несколько недель. Общий тест нового релиза идёт не менее месяца, и в нем задействуется сразу несколько подопытных устройств. Одни устройства только тестируются на горячем тесте, одни только на холодном, а другие подвергаются комбинированному тестированию в нескольких видах испытаний.

Но и этого нам мало. Мы понимаем, что никакой ускоренный искусственный тест не смоделирует процессы, происходящие в электрохромных устройствах при обычной эксплуатации. Поэтому мы проводим длительные ресурсные испытания. Например, циклование устройства при минимальной температуре на протяжении нескольких месяцев. При этом устройство нарабатывает заведомо больше, чем отработало бы у реального клиента на протяжении всего срока эксплуатации. Или же стекло, отработавшее непрерывно более полутора лет, лишь кратко выключающееся на релаксацию, и снова в работу. Такие тесты отнимают огромное количество времени, но позволяют нам быть уверенными, что наша продукция прослужит у клиента существенно дольше, чем срок гарантии.

Но мы любим наших клиентов и хотим обезопасить их еще и от всевозможных неприятных последствий, которые могут произойти, если вдруг наше стекло подвергнется экстремальному воздействию. Мы часто проводим испытания в жестких условиях, чтобы понять эксплуатационные границы наших изделий. Например, мы периодически морозим наше стекло, да и контроллер в придачу, до температуры в –78 градусов Цельсия, что соответствует температуре сухого льда. Самая низкая температура в России зафиксирована в 2023 году на севере Красноярского края и составила –75 градусов. А вообще на планете Земля, на ее поверхности, рекордная холодрыга была отмечена в Антарктиде и составила –89,2 градуса. Как при таких условиях дышать, не очень понятно, ведь углекислота будет замерзать сразу после выдоха. Тем не менее, при –78 градусов электрохромное стекло «Октогласс» работает. Очень медленно, но оно включается, окрашивается, поддерживает окраску, выключается. Контроллер семейства КДС-2, благодаря применению качественных компонент, а используются только комплектующие Automotive grade, с температурным порогом до –40 и дополнительной температурной компенсацией, тоже работает и корректно выполняет свои функции. Правда, проводить какие-либо измерения стекла при такой температуре — то еще развлечение, так как оно моментально покрывается толстым слоем инея. Да и без хороших перчаток можно легко получить термический ожог от замерзшего стекла.

Несмотря на все проводимые испытания и нашу уверенность в реализуемых продуктах, мы не рекомендуем нашим клиентам выходить за эксплуатационные характеристики, указанные в комплектных паспортах на изделия. Ведь долговечность устройства зависит не только от усилий производителя, но и соблюдения потребителем разумных правил эксплуатации. Используя множество разнообразных тестов, сотрудники компании уверены, что изготавливают и продают только качественную продукцию, которая полностью соответствует заявляемым характеристикам.

Март 2025